近年以來,中國各地都相繼發生了埋設管道泄漏引起的事故。最近的有2013年溫州某地煤氣管破損造成的爆炸事故,影響較大的青島石油管道爆炸事故,以及2013年底鄭州熱力管泄漏噴煙事故等。這些事故的發生,主要是由于埋在地下的輸送管道的腐蝕,老朽化造成的穿孔泄漏引起的。特別是埋設年數比較長,管道防腐措施不全面,缺乏有效的定期檢查維護的埋設管道,更是潛藏著很大的安全隱患。

在日本,1982年川崎市內某小學發生了嚴重泄漏事故后,雖然政府對法律進行了改正,但由于發現埋設管道的隱患較為困難,2000年以及2001年,還是連續發生了因腐蝕造成的泄漏事故,大多是埋設后經過了20年以上發生了腐蝕的管道。

腐蝕速度的判定,成為了埋設管道管理人員把握管道現狀,預測管道耐用年限,排除安全隱患的重要手段。

三和電氣計器株式會社(sanwa)根據日本煤氣保安協會的要求,針對測量判定埋設管道腐蝕速度,開發出了埋設腐蝕測試儀(S-1),以下,我們介紹一些埋設管腐蝕原理及如何使用sanwa的埋設管腐蝕測試儀

什么是埋設管道

1, 管道的一部分或者全部和土壤接觸

2, 管道的一部分或者全部和水接觸

例1 管道的一部分或者全部和土壤接觸

例2 管道的一部分或全部和水接觸

什么是管道腐蝕

管道腐蝕是金屬表面與外界(環境)接觸時發生的現象,根據環境腐蝕可分為以下幾種:

自然腐蝕(水泥/土壤,通氣差,異種金屬,細菌,酸性土壤,一般土壤,大氣中的腐蝕)

電流腐蝕(從鐵軌流出的電流,干涉)

電流與腐蝕的關系

在發生嚴重腐蝕的時候,會從埋設管道流出數mA的電流。例如流出1mA電流時,1年會造成約9g鐵的腐蝕。因此,當被覆管道(裸管外有防腐涂層或防腐膠帶)有傷痕時,傷痕部分會有電流流出,會短時間內發生腐蝕穿孔現象。

管道的腐蝕狀況(例)

這里主要說明自然腐蝕時,如下腐蝕影響較大的情況。另外,本文所使用的數據是在日本評價分析后得出的數據,可能與中國國內的相關數據有差別。

水泥/土壤造成的腐蝕

因水泥里含有較強的堿性,水泥中的鐵的電位表示比土壤中的鐵更高(-250mV)。因此,水泥中的鐵筋(鋼筋)與埋設管道接觸時,會發生土壤中的埋設管(-550mV~-750mV)與水泥中的鐵筋之間的電位差(300~500mV),從而造成土壤中的埋設管的腐蝕。

此原理用干電池來說明干電池如圖1用電線連接,打開電源后電流從正極(電位高)流向負極(電位低),燈泡亮。

因此,干電池內部的負極變成陽極,正極變成陰極。這是干電池內部腐蝕,防腐的原理。

根據這個原理,將土壤當作電解質,水泥中的鐵筋當作干電池內部的陰極,將埋設管道當陽極,露出管道當作電線,絕緣法蘭當作開關。

在電流流出到干電池內部的電解質(土壤)的陽極部分發生腐蝕,電流流入到陰極部分(水泥中的鐵筋)則是防腐的。但是,實際上水泥中鐵筋的量比起埋設管道要大得多,因此鐵筋沒有防腐,而埋設管發生了腐蝕。

根據上述原理,如圖3所示,為阻止埋設管道流出電流到土壤,須在適當的位置使用絕緣法蘭及被覆鋼管的組合,或者使用不會發生腐蝕的PE管等管道。

通氣差造成的腐蝕

埋設管道鋪設時跨過粘土與沙土,或跨過水泥路與石子路,由于土中的通氣性的差異會造成氧氣濃度的差異。此時,通氣性差的氧氣濃度較低,電位下降,就與氧氣濃度高的地方產生電位差,造成通氣性差的地方發生腐蝕。

通氣差造成的腐蝕

埋設管道鋪設時跨過粘土與沙土,或跨過水泥路與石子路,由于土中的通氣性的差異會造成氧氣濃度的差異。此時,通氣性差的氧氣濃度較低,電位下降,就與氧氣濃度高的地方產生電位差,造成通氣性差的地方發生腐蝕。

腐蝕的實際情況

根據以前在日本進行的LP煤氣埋設管道的調查,因LP煤氣的腐蝕造成的煤氣泄漏與埋設年數關系為:比較快的1年以內,8年為高峰多發期,一直到20年左右都會發生。對于LP煤氣設備來說,最多的是水泥/土壤系造成的腐蝕。因污水槽的漏水處,通氣差等原因發生的腐蝕的報告,經過詳細測定調查后,也發現主要成因還是水泥/土壤系造成的腐蝕。這是因為LP煤氣埋設管道的配管長度比較短,發生問題的腐蝕大部分是水泥/土壤系造成的腐蝕。然而,水泥/土壤系造成的腐蝕并不一定是單獨發生的,在通氣差的情況下,可能并發因為通氣差造成的腐蝕。實際上埋設管道上會發生各種各樣的腐蝕,根據腐蝕程度來說,水泥/土壤系腐蝕占了主體。

根據LP煤氣埋設管道的腐蝕環境的測定結果、沒有防腐措施的裸管約70%與建筑物的鋼筋等接觸。包有防腐膠帶的裸管以及有塑料防腐層的被覆管90%與建筑物鋼筋有接觸,大部分都是有腐蝕風險的。切斷離建筑物約1米距離的埋設管道后,測量接地電阻(通電變化幅)時,煤氣瓶側的埋設管道設置電阻值會變大,說明水泥/土壤系造成的腐蝕電路被切斷了。

但是,對于較多的大型建筑物,進入到建筑物內的埋設管道有很多,單切斷一根管道并不能改善腐蝕情況。

調查腐蝕原因時,經常使用簡便的管對地電位法。但是,通過管對地電位與最大腐蝕深度相比較的結果來看,由于實際埋設環境中各種各樣的因素對電位的影響,并未發現管對地電位與腐蝕的危險性的關聯,因此,不適合單用管對地電位來判斷腐蝕。

Sanwa埋設管道腐蝕測試儀 (S-1)

本產品在判定埋設裸管是不是埋設在會因為水泥/土壤系的原因發生腐蝕的環境內的同時,可以測定裸管的腐蝕進度。

另外,對于有塑料防腐層的鋼管或者防腐膠帶的鋼管,據本產品測定結果判定為[可能發生腐蝕]時,說明在防腐層缺損部位或者防腐膠帶沒包完全部位集中了水泥/土壤系造成的腐蝕,缺損部位或防腐不完全部位會在短時期內發生腐蝕導致泄漏,需要及時的進行防腐處理(安裝絕緣法蘭等)。

S-1產品概況

本產品約在10年前,由日本的LP煤氣維護公司開始使用,已經進行了超過1萬件的測定。通過測定值來計算埋設管道(特別是裸管)的腐蝕進度,將結果提交給顧客,顧客根據結果判定是否采取措施,來預防煤氣泄漏事故的發生。

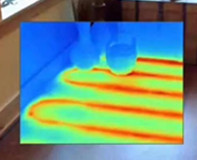

測定是通過管對地電位與測試儀發出的試驗電流得到的管電位,測定電流來計算通電變化值。這個通電變化值是水泥/土壤系產生的腐蝕的電路電阻值,由于此電阻值與鐵離子溶解相關聯,可以用來判斷裸管的腐蝕進行度。另外,也可以同時計算出裸管的每年的最大腐蝕深度。

測定對象

裸管,塑料防腐層被覆管,包了防腐膠帶的管道

測定方法

有絕緣法蘭時,請連接在絕緣法蘭下方的煤氣管的金屬部分

判定方法

以上的測定項目的通電變化值(R)在10Ω以上或不滿10Ω時判定如下:

R < 10:有可能腐蝕

R>=10:無腐蝕

*以R=10Ω來作為判定基準的理由為:通電變化與裸管的腐蝕速度有很大的相關性,10Ω=0.06mm/yr

土壤腐蝕較大的為0.05mm/yr,將比此更大的腐蝕領域的0.06mm/yr = 10Ω定為有無腐蝕的判定基準。

通電變化10Ω(腐蝕速度0.06mm/yr)的穿孔年數例

| 裸管 | 壁厚 | 穿孔年數 | |

| 20A | 2.8mm | 47年 | 木結構等 |

| 40A | 3.5mm | 59年 | 鋼筋水泥等 |

腐蝕速度與到穿孔為止的年數計算

腐蝕速度(mm/yr) =測定值

最大腐蝕深度(mm) =腐蝕速度(mm/yr) x埋設年數(yr)

殘存壁厚(mm) =埋設管壁厚(mm) –最大腐蝕深度(mm)

到穿孔為止的年數(yr)=殘存壁厚(mm) /腐蝕速度(mm/yr)

腐蝕判定方法

埋設管道改善方法

△: 雖然作為應急措施有效,但不適合作為永久的改善方法

注1: 雖然判定為沒有發生激烈腐蝕,但如果沒有設置絕緣法蘭的話建議設置

規格

測定規格

案例