一直以來,對大型工件的快速、高精度3D全尺寸檢測都是一項(xiàng)艱巨的任務(wù)。現(xiàn)在,北京天遠(yuǎn)三維科技有限公司潛心研發(fā)了全新的3D攝影測量系統(tǒng)DigiMetric,被譽(yù)為新一代的數(shù)字三坐標(biāo),開創(chuàng)了大尺寸工件快速3D測量技術(shù)領(lǐng)域的新紀(jì)元。

大型鑄件在鑄造過程中,由于砂型的變形和鑄件成型后產(chǎn)生的收縮變形等原因都會產(chǎn)生誤差。如果因?yàn)樽冃位蚴湛s而產(chǎn)生的鑄件加工尺寸不足會造成整個(gè)鑄件的報(bào)廢,對企業(yè)造成巨大損失。預(yù)先快速檢測鑄件的關(guān)鍵尺寸,可以確定后續(xù)加工的余量是否合格,可以提高模具的生產(chǎn)周期,可為企業(yè)創(chuàng)造可觀的經(jīng)濟(jì)效益。

大型鑄件檢測除了檢驗(yàn)外形尺寸,另外一個(gè)用途是根據(jù)檢測的每一個(gè)關(guān)鍵尺寸,輸入到加工中心,減少加工中心的進(jìn)刀余量,提高后續(xù)加工中心的加工效率,同時(shí)也避免加工中心刀具的損壞。

對于大型的模具廠,還可以根據(jù)鑄件的測量尺寸來計(jì)算鑄件的收縮系數(shù),以此來確定泡沫模型更加準(zhǔn)確的加工余量。

圖1 檢測現(xiàn)場照片

由于大型鑄件尺寸很大,搬運(yùn)非常困難,而且還存在二次定位的問題,因此很難采用傳統(tǒng)的接觸式三坐標(biāo)測量機(jī),而且傳統(tǒng)的三坐標(biāo)效率比較低。有些廠家用龍門三坐標(biāo)、經(jīng)緯儀、關(guān)節(jié)臂等測量設(shè)備進(jìn)行3D測量,但是測量速度很慢,不能提高模具的生產(chǎn)周期。

對大型工件的3D測量,目前國際上新流行的技術(shù)是3D攝影測量或者稱為照相測量。該技術(shù)是根據(jù)視覺3D計(jì)算的基本原理開發(fā)的,即如果在空間2個(gè)(或2個(gè)以上)不同的位置看到同一點(diǎn),那么該點(diǎn)的空間坐標(biāo)就可計(jì)算出來。通過在待測物體上放置參考點(diǎn)和標(biāo)尺并利用高分辨率的數(shù)碼相機(jī)拍攝照片,系統(tǒng)軟件可自動對照片進(jìn)行處理并計(jì)算參考點(diǎn)的3D坐標(biāo)。

經(jīng)過天遠(yuǎn)公司專家團(tuán)隊(duì)的潛心研發(fā),在國內(nèi)率先成功推出了“天遠(yuǎn)三維攝影測量系統(tǒng)DigiMetric”,3D測量精度高達(dá)≤0.10mm/4m,并根據(jù)企業(yè)的具體要求,在軟件中開發(fā)了3D數(shù)據(jù)與CAD設(shè)計(jì)圖的對齊和對比功能,不需要在后續(xù)軟件中進(jìn)行對比,直接在一個(gè)軟件中就可以解決對齊和對比功能,大大提高3D測量和3D檢測速度。

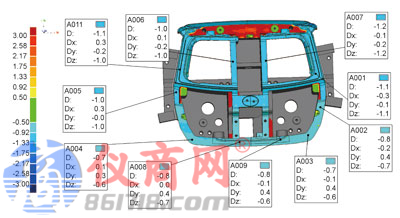

圖2 鋼模關(guān)鍵點(diǎn)比較

攝影測量系統(tǒng)DigiMetric

天遠(yuǎn)三維攝影測量系統(tǒng)DigiMetric是北京天遠(yuǎn)三維科技有限公司研發(fā)的新型的3D測量設(shè)備,被譽(yù)為新一代的數(shù)字三坐標(biāo),廣泛應(yīng)用于汽車、航空航天、發(fā)電設(shè)備和工程機(jī)械等大型和重型制造行業(yè),開創(chuàng)了大尺寸工件快速3D測量技術(shù)領(lǐng)域的新紀(jì)元。

天遠(yuǎn)三維攝影測量系統(tǒng)DigiMetric又稱為照相測量定位系統(tǒng)或者近景攝影測量系統(tǒng),是利用照相機(jī)技術(shù)來獲取某些特征標(biāo)志點(diǎn)的三坐標(biāo)位置進(jìn)行的3D測量方法。利用DigiMetric計(jì)算出貼在物體表面參考點(diǎn)的3D坐標(biāo)值,形成一個(gè)固定的坐標(biāo)系統(tǒng),再根據(jù)坐標(biāo)變換使測量的3D坐標(biāo)點(diǎn)對齊到泡沫模型的CAD數(shù)模上,進(jìn)行對比后得到對比結(jié)果,實(shí)現(xiàn)快速的3D檢測目的。

天遠(yuǎn)三維攝影測量系統(tǒng)DigiMetric構(gòu)成:DigiMetric系統(tǒng)測量軟件、編碼點(diǎn)、標(biāo)志點(diǎn)、專業(yè)數(shù)碼相機(jī)、高精度測量標(biāo)尺。

測量流程如下:

在需要測量處貼好標(biāo)志點(diǎn);

在測量范圍內(nèi)布置編碼點(diǎn)和標(biāo)尺;

使用數(shù)字相機(jī),在不同角度進(jìn)行拍攝;

將拍攝所得圖像傳輸?shù)接?jì)算機(jī),DigiMetric系統(tǒng)測量軟件對圖像自動進(jìn)行處理;

3D計(jì)算;

計(jì)算的數(shù)據(jù)與CAD數(shù)據(jù)進(jìn)行對比;

輸出對比報(bào)告。

圖3 型面關(guān)鍵點(diǎn)比較

3D精度≤0.10mm/4m。3D攝影測量技術(shù)在大型工件3D檢測中的應(yīng)用,主要代替?zhèn)鹘y(tǒng)的龍門三坐標(biāo)、激光跟蹤儀、經(jīng)緯儀、關(guān)節(jié)臂等測量設(shè)備。3D攝影測量的優(yōu)點(diǎn):測量環(huán)境不受限制、測量范圍不受限制、操作簡單方便、3D測量精度高,不需搬運(yùn)工件到三坐標(biāo)工作臺上,也不需要對設(shè)備進(jìn)行繁瑣的調(diào)整位置和校正精度等操作,是一臺便攜式光學(xué)三坐標(biāo)測量機(jī)。

天遠(yuǎn)三維攝影測量系統(tǒng)DigiMetric在大型鑄件檢測中的應(yīng)用更是體現(xiàn)了速度快、精度高、測量方法簡單等優(yōu)勢,現(xiàn)在被東風(fēng)模具等多家汽車模具廠廣泛應(yīng)用。

實(shí)例檢測流程

天遠(yuǎn)三維攝影測量系統(tǒng)DigiMetric在一個(gè)大型鑄件檢測中的流程如下:首先在大型鑄件的關(guān)鍵檢測部位貼上標(biāo)志點(diǎn),在周圍均勻布置編碼點(diǎn)(圖1),用高清晰數(shù)碼相機(jī)進(jìn)行全方位拍照,把全部照片導(dǎo)入到DigiMetric軟件進(jìn)行計(jì)算,獲得所有標(biāo)志點(diǎn)的3D坐標(biāo),然后導(dǎo)入產(chǎn)品的CAD 模型數(shù)據(jù),并進(jìn)行3D對比,對比結(jié)果以色帶分布直觀顯示。此時(shí)還可以在待檢測的關(guān)鍵點(diǎn)部位進(jìn)行拖拽,即可獲得該點(diǎn)的誤差數(shù)據(jù),最后可以導(dǎo)出所需格式的檢測報(bào)告。

天遠(yuǎn)三維攝影測量系統(tǒng)DigiMetric對此類大型工件的3D全尺寸檢測全部流程僅需1h,采用3D攝影測量技術(shù)是如此的快速、靈活、方便,從而輕松地實(shí)現(xiàn)了大型工件的高效、高精度3D全尺寸檢測,為企業(yè)大大提高了工作效率,節(jié)約了產(chǎn)品檢測成本,創(chuàng)造了高效益。

下面以天遠(yuǎn)三維攝影測量系統(tǒng)DigiMetric在大型鋼模3D檢測中的應(yīng)用為例進(jìn)行流程介紹:此案例需要對產(chǎn)品的部分型面進(jìn)行對比,因此在3D攝影測量的基礎(chǔ)上,還需要配合3D掃描儀進(jìn)行精細(xì)掃描,獲取型面的點(diǎn)云數(shù)據(jù)。首先采用天遠(yuǎn)三維攝影測量系統(tǒng)DigiMetric獲得所有標(biāo)志點(diǎn)的3D坐標(biāo),以此標(biāo)志點(diǎn)3D坐標(biāo)數(shù)據(jù)為框架,用天遠(yuǎn)三維掃描儀OKIO系列產(chǎn)品進(jìn)行型面的精細(xì)3D掃描,從而得到型面的點(diǎn)云數(shù)據(jù)和標(biāo)志點(diǎn)框架數(shù)據(jù)。然后導(dǎo)入產(chǎn)品的CAD 模型數(shù)據(jù),并進(jìn)行3D對比(圖2、3),可以對比型面數(shù)據(jù),亦可比對關(guān)鍵點(diǎn)坐標(biāo)數(shù)據(jù),還可進(jìn)行2D截面分析,這些對比結(jié)果以色帶分布直觀顯示。

以上是對鑄件、鋼模和鋼模型面的3D檢測過程和檢測結(jié)果,能夠快速精確地進(jìn)行車間生產(chǎn)現(xiàn)場3D測量及檢測,不需要對大型工件進(jìn)行費(fèi)力的搬運(yùn)和吊裝,大大提高工廠檢測和生產(chǎn)效率,為企業(yè)創(chuàng)造了經(jīng)濟(jì)效益。